La technologie DLP (Digital Light Processing) est une technique d’impression 3D créée par Larry Hornbeck de Texas Instruments en 1987. Ce procédé appelé également LCD utilise un projecteur afin de fixer les photopolymères. En outre, le système est proche du SLA (Stéréolithographie). Les polymères photosensibles réagissent aux ultra-violets pour durcir la matière. Les imprimantes 3D DLP utilise un éclairage par LED et un écran LCD pour focaliser les ultra-violets à la forme de chaque couche d’impressions. Tandis que les imprimantes SLA utilise un laser UV.

Avant l’impression

1- Préparation du fichier d’impressions

Pour préparer l’impression on utilise un logiciel slicer (généralement fournis avec l’imprimante). Après avoir importé le fichier 3D à imprimer dans le logiciel. On peut éventuellement redimensionner la pièce puis on la positionne par rapport au plateau avec un angle de préférence inférieur à 45°. Ensuite, on rajoute des supports (maintien de la pièce) soit manuellement, soit avec la fonction génération support automatique du logiciel. La plupart des réglages son pré-paramétrer en fonction de la machine et du type de résine . Les principaux paramètres modifiables concerneront l’épaisseur des couches (qui modifieront l’aspect final et le temps de fabrication) et le temps d’exposition aux UV de chaque couche en fonction du type de résine.

Une fois les réglages terminées, on lance la fonction de découpage. Ce paramètre va découper la pièce et ses supports en tranche de l’épaisseur de couche réglé.

On enregistre le fichier, généralement en format .gcode ou autres selon la machine. Enfin, on intègre le fichier dans l’imprimante via une clé USB, une connexion ethernet ou autres.

2. Préparation de l’imprimante :

Tout d’abord, on vérifie le calibrage de la machine, soit la distance et le parallélisme entre le support d’impression et l’écran LCD. On vérifie que le plateau soit bien nivelé et que les vis sont serrées. Puis on place le bac de résine que l’on remplie jusqu’à son niveau maximum. Il faut veiller à ne pas dépasser celui-ci pour éviter tout débordement lors du contact entre le plateau et fond du bac de résine. Si le bac contient déjà de la résine suite à de précédentes impressions, avant de le remettre à niveau, il est impératif de vérifier qu’il n’y ai pas d’éléments solide dans le fond du bac.

Une fois ces étapes terminées , nous pouvons lancer l’impression.

L’impression

1- Impression de la pièce :

L’impression DLP s’effectue « à l’envers ». Les première couches d’impressions (généralement les supports de la pièce) se collent sur le plateau d’impression, positionné au dessus du bac de résine.

Le support se positionne au fond du bac de résine à une distance équivalente à l’épaisseur d’une couche. Ensuite, l’écran LCD fait office de filtre en obstruant les pixels sur les parties de la couche qui ne doivent pas être polymériser et en laissant filtrer la lumière sur les pixels qui constituent la forme de la couche. Les lampes UV s’allument, et éclaire la partie à polymériser. La forme qui a été polymérisée (première couche) durcit et collé sur le plateau. Le plateau monte de l’épaisseur de la deuxième couche, le cycle recommence pour l’ensemble des couches.

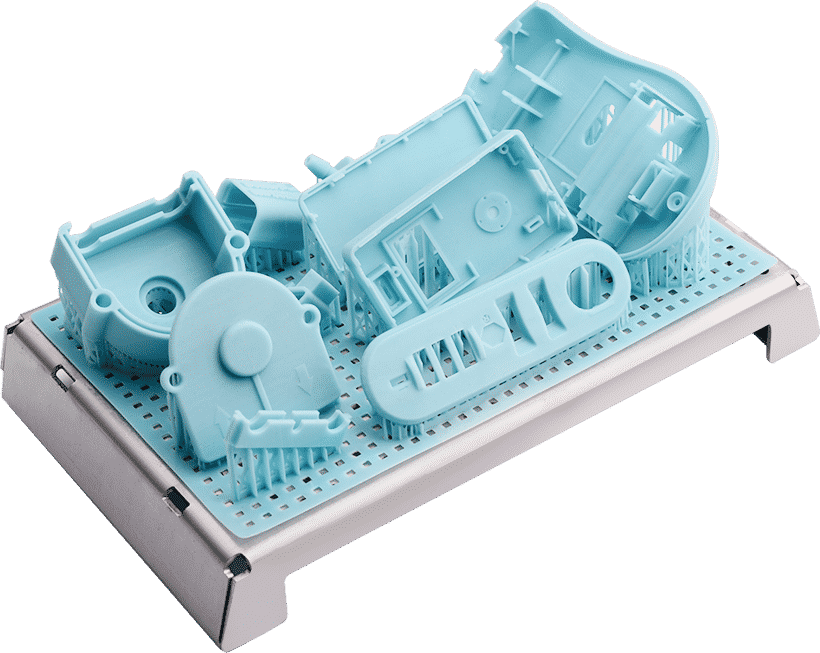

A la fin de l’impression, le plateau se positionne à son point 0 (hauteur maximum) avec sa pièce imprimé.

Post traitement

Quand l’impression est terminé, il faut laisser égoutter la pièce pendant quelques minutes. Ensuite, on démonte le plateau et on décolle les supports et la pièce à l’aide d’une spatule.

De plus, on peut procéder à un premier nettoyage avant d’ôter les supports de la pièce. Le nettoyage se fait généralement avec de l’alcool isopropylique. D’autres part, on peut également utiliser un bac de nettoyage à ultra sons.

Pour maximiser la résistance de la pièce, on peut traiter la pièce dans un four UV et terminer le processus de photopolymérisation.

Les imprimantes 3D Digital Light Processing sont souvent utilisés pour des pièces complexes de petites tailles avec un haut niveau de précision. A la différence de l’impression par filament fondu (FDM), les différentes couches sont généralement invisible.

Les pricipaux usages des imprimantes DLP se trouve dans le secteur dentaire et la bijouterie.

Ils existent différentes résines polymères adaptées à chaque usage. Nous avons par exemple, les résines classiques, les résines castables (ou calcinables) souvent utilisés dans le secteur dentaire ou bijoutier, les résines flexibles conçues pour des pièces très élastiques, les résines ultra-résistantes pour des applications mécaniques…

Ces résines sont disponibles sous différentes couleurs.