Pièces détachées & accessoires

Comme toutes machines, les imprimantes 3D sont conçus avec un certain nombre de pièces, mécaniques ou électroniques, susceptibles de s’user, ou de se détériorer. Mais il est également possible d’améliorer son imprimante 3D en modifiant ou ajoutant certains composants, pièces détachés ou accessoires, pour en faciliter l’usage ou ajouter certaines options.

Creadil propose ainsi une large gamme de pièces détachées pour imprimantes 3D, en pièces d’origines des constructeurs, ou en pièces adaptables.

Les principales pièces d’usure qu’il conviendra de changer à intervalle régulier sont les buses et les revêtements de lit chauffant.

Il est également parfois nécessaire de changer certaines pièces mécaniques, comme des roulements, des galets, courroies ou ressorts.

De nombreux accessoires sont également disponibles, comme le système d’auto calibration (BL Touch) pour faciliter le réglage de hauteur du plateau chauffant, un détecteur de fin de filament, pour que l’imprimante se mette automatiquement en pose en cas de fin de bobine, mais également des écrans tactiles, plus conviviaux à l’usage, des cartes mères plus silencieuses équipées de driver moteurs de gamme supérieurs, etc…

Accessoires et pièces détachés pour imprimantes 3d

Affichage de 1–20 sur 122 résultatsTrié du plus récent au plus ancien

-

Raise 3D Pro 3 HS , Hot end Hyperspeed Carbure silicium V2

219,00€ HT Lire la suite -

UltiMaker Air Manager S5/S6

849,00€ HT Ajouter au panier -

Print Core UltiMaker BB Série S

134,95€ HT Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit -

Tête d’impression UltiMaker Série S

454,53€ HT Lire la suite -

Plateau verre UltiMaker S 5

43,70€ HT Lire la suite -

Print Core UltiMaker AA Série S

134,95€ HT Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit -

Plateau Complet Raise 3D E2

74,99€ HT Lire la suite -

Revetement plateau Raise 3D Pro E2

34,99€ HT Ajouter au panier -

Kit autocalibrage Raise 3D Pro 3

76,99€ HT Lire la suite -

Cache ventillateur Gauche Raise 3D Pro 3

9,99€ HT Lire la suite -

Tête interchangeable 0,4 Raise 3D Pro 3

109,99€ HT Lire la suite -

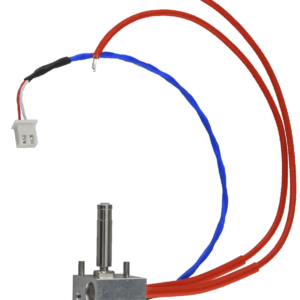

Kit hotend Gauche Flashforge Creator 3 pro

59,00€ HT Lire la suite -

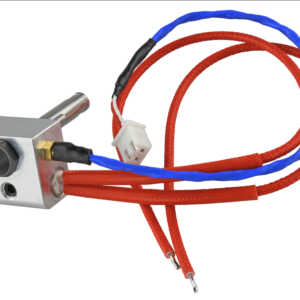

Kit hotend Droit Flashforge Creator 3 pro

59,00€ HT Lire la suite -

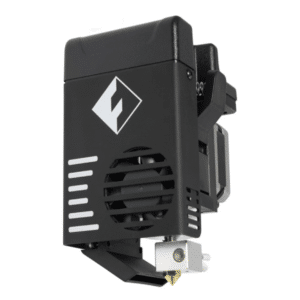

Extrudeur F gauche Flashforge Creator 4

485,00€ HT Lire la suite -

Extrudeur F droit Flashforge Creator 4

485,00€ HT Lire la suite -

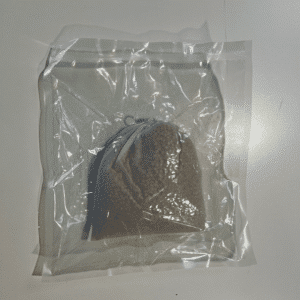

Dessicant Flashforge Guider 3 Plus

10,75€ HT Ajouter au panier -

Dessicant Station de sechage Flashforge

9,90€ HT Ajouter au panier -

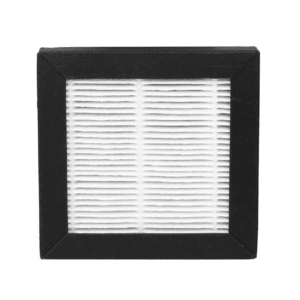

Filtre HEPA Flashforge Creator 4

9,90€ HT Ajouter au panier -

Filtre HEPA Flashforge Creator 3

5,20€ HT Ajouter au panier -

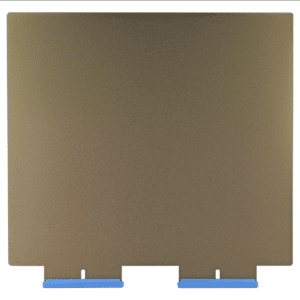

Plateau Flashforge Creator 4 PEI

103,00€ HT Lire la suite

Les différentes buses pour imprimantes 3D

Dernière pièce de l’imprimante en contact avec le filament, la buse est un élément essentiel de l’impression 3D et de sa qualité et de son usure, dépendra le résultat final de l’impression.

La buse extrude le filament, elle a donc pour fonction de conduire l’énergie thermique donnée par le bloc de chauffe et la cartouche chauffante pour faire fondre le filament à une température déterminée et l’extruder à un diamètre précis. Les caractéristiques fondamentales d’une buse seront donc le matériau dans lequel elle est réalisée (conductivité thermique et résistance à l’usure), son diamètre intérieur (diamètre d’extrusion), très souvent en 0,4 mm en dimension standard et sa taille, plus sa surface sera importante, plus la masse disponible pour le transfert de chaleur sera important (cet élément peut avoir un impact sur la vitesse d’impression).

La majorité des buses pour imprimantes 3D ont une dimension standard, avec une longueur totale de 12 à 13 mm (buses MK8, MK10, E3D) avec un filetage M6, certaines buses sont plus longues, comme les Volcano (21 mm) ou Super Volcano (50 mm), ces buses permettent une impression plus rapide et une température de chauffe plus élevée compte tenu de leur plus grand volume.

Le diamètre d’extrusion, qui correspond au diamètre d’alésage de la buse, définira la qualité et la vitesse d’impression. Plus ce diamètre sera petit, plus l’impression sera précise, mais plus le temps d’impression sera long, et bien entendu inversement, plus le diamètre sera élevé plus le résultat sera « grossier », mais plus l’impression sera rapide.

La majorité des imprimantes 3D sont livrée d’origine avec une buse de diamètre 0,4 mm, qui reste le standard et le meilleur compromis entre vitesse et qualité.

Mais il existe des buses dans de nombreuses autres dimensions pour s’adapter à des besoins spécifiques, en 0,1 mm pour des petites pièces avec un grand niveau de précision, jusqu’à 1mm pour imprimer des pièces de grandes dimensions rapidement lorsque le niveau de détail n’est pas important.

Outre la largeur des bandes extrudées qui différerons en fonction du diamètre de la buse, la plage de hauteur de couches dépendra aussi de cet élément, il est en effet conseillé de ne pas dépasser 80% du diamètre de la buse en hauteur maximale de couche (par exemple les couches maxi sont de 0,32 mm avec une buse de 0,4 mm)

Comme précisé en préambule, il existe également différents matériaux pour la fabrication de buses pour imprimantes 3D.

Les buses en laiton

Le laiton est le matériau le plus couramment utilisé dans la conception de buses. C’est un alliage de cuivre et de zinc qui possède d’excellentes propriétés de conductivité thermique pour optimiser le transfert de chaleur avec le bloc de chauffe. Le laiton est un alliage relativement bon marché, c’est aussi la raison pour laquelle il est souvent présent d’origine sur les imprimantes 3D. En revanche, le laiton est un matériau tendre, ce qui lui confère une faible résistance à l’usure, avec le temps le diamètre d’extrusion peut se détériorer, occasionnant une baisse du niveau de qualité des impressions. Si l’utilisation de buses en laiton est conseillée pour l’impression 3D avec des matériaux peu abrasifs comme le PLA, l’ABS ou le PETG, à des températures maximales de 300° C, il est déconseillé pour l’usage de filaments plus abrasifs comme les filaments chargés (en fibres de carbone, fibres de verre) ou avec des particules métalliques ou en bois.

Le risque d’encrassement (particules de plastique qui se collent à la buse) est également plus élevé qu’avec certains autres matériaux.

Les buses en acier inoxydable

L’acier inoxydable est également très populaire dans la fabrication de buses d’imprimantes 3D. Il a des caractéristiques de conduction de chaleur inférieures à celles du laiton, mais peut résister à des températures de chauffe jusqu’à 500°.

Plus dur que le laiton, avec donc une meilleure résistance à l’usure, il aura malgré tout une résistance limitée pour l’usage de matériaux très abrasif en usage intensif.

L’absence de plomb dans l’acier inoxydable en fait le matériau idéal pour l’impression avec des filaments aptes au contact alimentaire comme le PETG ou le PP (Polypropylène).

Les buses en acier trempé

L’acier trempé est quant à lui le matériau le plus dur, il aura donc les meilleures qualités de résistance à l’abrasion et sera conseillé pour l’usage intensif de filaments très abrasifs, comme les Nylon chargé de carbone ou de fibres de verre. En revanche, sa faible conductivité thermique peut nécessiter un temps de chauffe plus long pour arriver à température. Les difficultés d’alésage dans ce matériau dur peuvent également lui conférer une surface intérieure moins lisse et donc détériorer légèrement la qualité d’impression.

Les revêtements de lits chauffants

La surface de construction d’une imprimante 3D est un élément essentiel pour obtenir une bonne qualité d’impression. Elle doit être le plus plane possible et avoir de bonnes caractéristiques de conduction thermique pour permettre aux premières couches d’impressions d’adhérer, tout en facilitant le retrait des pièces.

Le revêtement est posé sur le lit chauffant, généralement constitué d’une plaque d’aluminium chauffé par des résistances électriques.

Il existe de nombreuses options avec des revêtements fixes, ou amovibles comme les revêtements flexibles magnétiques.

Les plateaux d’imprimantes 3D en verre

La solution la plus simple et la plus ancienne, il s’agit généralement d’une plaque de verre simple ou de miroir. Le verre est réputé pour sa rigidité et sa planéité, il ne subit pas de déformations, même à température. Sa faible conductivité thermique le rend plus long à monter en température, mais il répartie uniformément la chaleur autour de la zone de construction.

La structure très lisse du verre ne lui confère pas de hautes qualités d’adhérence, c’est pourquoi il est parfois nécessaire de le rayer légèrement avec du papier à poncer, ou d’ajouter un élément adhésif sur sa surface. Il existe des adhésifs spéciaux pour imprimantes 3D, mais il est également courant d’employer de la colle en stick type UHU, de la laque pour cheveux ou d’appliquer un ruban adhésif comme les rubans de masquages de peintres (les modèles bleue et verts donnent les meilleurs résultats)

Les plateaux Builtak

Le Builtak est un matériau plastique mince, développé à l’origine par la société Ideal Jacobs, sa texture particulière lui permet d’obtenir une bonne adhésion et un retrait facile des pièces imprimées.

Résistant à la chaleur et rigide, il se décline sous forme de feuilles autocollantes à coller sur une plaque de verre ou d’aluminium ou sur une plaque acier à ressort amovible (type FlexPlate). Le Builtak est également proposé en revêtement amovible magnétique souple, il se présente en deux parties, une feuille adhésive magnétique à coller sur le plateau et une feuille en Builtak sur le dessus, avec un revêtement magnétique sur sa partie inférieure pour permettre de tenir le revêtement en place durant l’impression, et de le retirer facilement pour décoller la pièce, sa structure souple permettant de le plier légèrement pour décoller les bords.

Le Builtak est donc un excellent produit pour limiter les problèmes d’adhésion des premières couches et éviter un collage trop important qui rendrait difficile le retrait des pièces, il n’est généralement pas utile d’utiliser une spatule. En revanche il s’usera plus vite qu’un plateau en verre, il peut y avoir un risque de fusion entre la pièce et la surface supérieur du revêtement avec certains filament comme l’ABS en cas d’impression à haute température de lit.

Sa texture lui permet une bonne adhérence, mais elle ne permettra pas d’imprimer des pièces parfaitement lisses sur leur base, contrairement à un plateau en verre.

Les plateaux en PEI

Le PEI, ou polyéther imide, que l’on trouve parfois sous la marque Ultem, est un revêtement haute performance qui conviens à tout type de filaments. Il ne nécessite que peu d’entretiens et n’a besoin d’aucun adhésif supplémentaire.

Avec de très bonnes propriétés mécaniques, le PEI résiste aux températures élevées et dispose également d’une excellente résistance à l’usure.

Il est généralement proposé sous forme de feuille autocollante, à coller sur un plateau en verre ou sur une plaque d’aluminium, on le trouve également en version amovible avec une feuille magnétique à coller sur le plateau chauffant et une plaque d’acier ressort avec le PEI sur une face et un revêtement magnétique sur l’autre.

Outre ses bonnes propriétés d’adhésion, le PEI est généralement parfaitement lisse, et permet ainsi d’obtenir des pièces parfaitement lisses sur leur base, contrairement à un revêtement Builtak. On trouve également des kits de plateau magnétique PEI avec un revêtement structuré.

En revanche, sa forte capacité d’adhésion peut parfois rendre le retrait des pièces plus difficile, voir dans certains cas altérer le revêtement lors du décollement. Le PEI est également plus sujet aux rayures.

Les plateaux en verre Corborundum

Dernier né des revêtements pour lit chauffant d’imprimante 3D, le plateau en verre carborundum allie planéité, durabilité et hautes qualités d’adhésion des premières couches, tout en permettant un retrait facile des pièces après impression une fois refroidie.

Il s’agit d’un plateau en verre, revêtu d’une structure microporeuse à l’aide d’un matériau composite nano moléculaire disposant d’une viscosité élevé après chauffage, ce qui lui confère une excellente adhérence.

Lors du refroidissement, le rétrécissement du matériau composite facilitera le retrait des pièces.

Il ne nécessite aucun adhésif supplémentaire.

Sa surface relativement plane permet de conserver une basse plus lisse des pièces imprimées en 3D.

Les plateaux en verre carborundum diminuent également les risques de problèmes de nivellement grâce à une planéité de 0,15 mm.

Facile d’entretiens, les plateaux en verre carborundum se nettoie à l’alcool ou à l’acétone, ils disposent en effet d’un film protecteur anti rayure et anti poussière sur la surface.

En revanche, ils nécessitent d’imprimer avec un plateau chauffé (au moins à 50°) et ne permettent donc pas l’impression à froid, contrairement au PEI.