Le FDM en anglais “Fused Deposition Modeling” ou encore FFF (Fused Filament Fabrication), est un système d’impression 3D par dépôt de matière fondue. Elle a été créée et développée par S.Scott Crump dans les années 80.

Cette méthode est considérée comme la plus basique dans le domaine de l’impression 3D. En effet, celle-ci repose sur 3 éléments fondamentaux : un plateau d’impression, une bobine de filament qui est la matière d’impression et enfin une tête d’extrusion (extrudeur). Plus précisément, le filament chauffe et fond par la tête d’extrusion et dépose la matière sur le plateau couche par couche et de manière répétitif.

Avant l’impression

1- Préparation du fichier d’impression

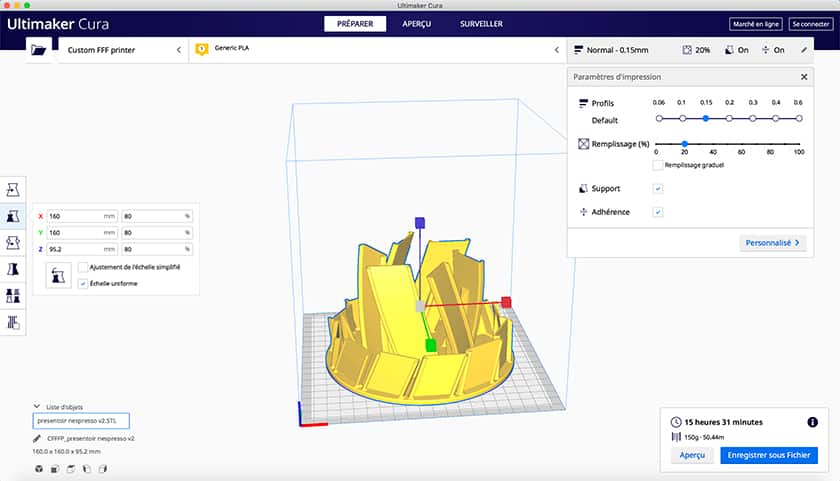

Tout d’abord, on importe le fichier 3D dans un logiciel type slicer (Cura, Ideamaker, Repetier-host, ou autre fournis par le fabricant de l’imprimante 3D). On positionne la pièce, on peut éventuellement la redimensionner. Le principe de l’impression en 3D est l’ajout de couches successives pour permettre l’obtention de la pièce. Si des parties de la pièce que l’on souhaite imprimer ne sont pas en contact direct avec le lit d’impression (plateau/ support) ni avec les couches inférieures de la pièce, il peut être nécessaire de rajouter des supports. Le support sera fabriqué en même temps que la pièce et pourra s’enlever facilement lors du post-traitement. Les supports peuvent se rajouter manuellement dans le logiciel. Mais généralement, les logiciels proposent une fonction d’ajout automatique des supports.

Logiciel Cura

Pièce + Support

On indique ensuite les paramètres d’impressions. Type de filament utilisé (pour un paramétrage automatique), la température de chauffe de la buse (température de fusion du filament), la température de chauffe du plateau (support de la pièce) et de la chambre (option sur certaines machines caractériser). Ces éléments sont généralement pré-réglés en fonction du type de filament.

On indiquera également la vitesse d’impression (déplacement de la buse , généralement entre 60 et 200 mm/s).

Pour définir la finesse de l’impression, on prend en compte également l’épaisseur des couches (entre 0,1 et 0,5mm). On regardera aussi l’épaisseur des parois et le taux de remplissage. En effet les pièces imprimés en filament fondu sont généralement creuses avec un système de maintien entre les parois, par une structure plus ou moins denses en fonction du pourcentage de taux de remplissage pré-paramétré.

Remplissage

Une fois l’ensemble de ces paramètres définis on génère un fichier généralement en format .gcode mais également en format .x3d ou autres selon la machine. On intègre ce fichier dans la machine via une carte SD , une clé usb ou via une connexion ethernet.

La qualité de ces paramétrages définira la qualité de l’impression et le temps nécessaire à fabriquer la pièce.

Les étapes d’impressions

1. Mise en place du filament:

Avant de lancer l’impression, il faut mettre en place le filament choisi. Généralement on déroule le filament jusqu’à l’entrée de la buse. On l’intègre, et on sélectionne la fonction chargement de la machine qui préchauffera la buse, pour faire fondre le filament et être prête à imprimer.

2- Impression de la pièce :

Une fois le filament mis en place, et le fichier intégré dans la machine, nous pouvons lancer l’impression.

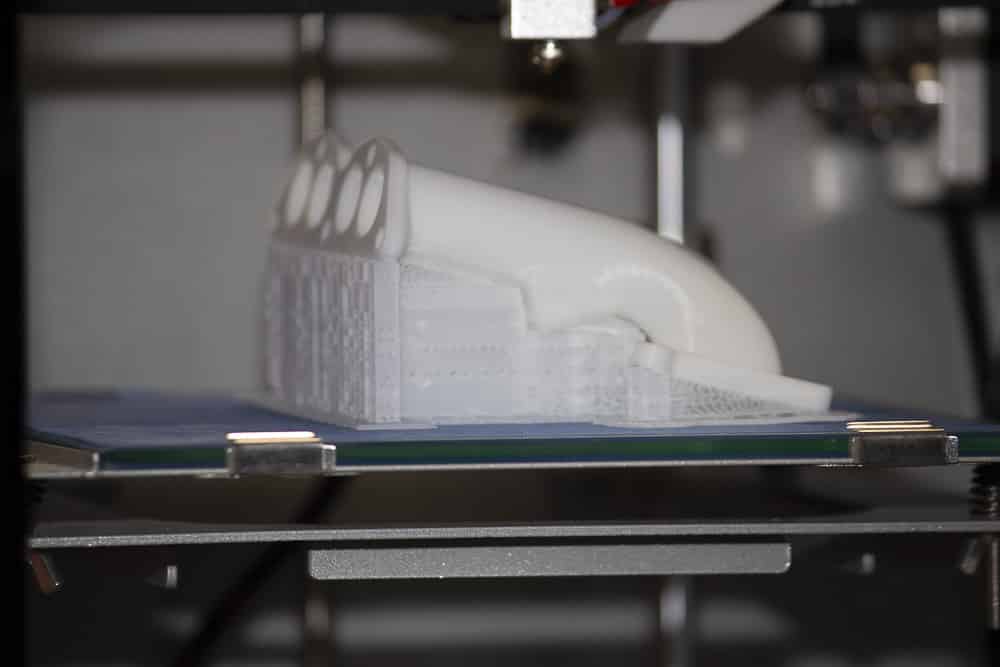

La machine lit les informations du fichier et commence à préchauffer le support d’impression puis la buse en fonction des paramétrages effectués dans le logiciel. La pièce commence à s’imprimer en appliquant la première couche (généralement les premières couches constituent le support).

La tête d’impression se déplace sur deux axes x,y pour déposer une couche d’une forme spécifiée par le fichier 3D. En effet, le logiciel « slicer » consiste à découper la pièce 3D et ses supports en fines tranches (épaisseur d’une couche d’impression). Ce sont ces « tranches » que va reproduire la tête d’impression en se déplaçant sur ses axes x,y.

Lorsque la première couche est terminée, le plateau support descend sur son axe z de l’épaisseur d’une couche. L’imprimante applique la seconde couche et ainsi de suite jusqu’à la dernière couche qui finira la pièce.

Post-Traitement :

Une fois l’impression terminée, on décolle la pièce imprimée du plateau. Ensuite, on enlève le cas échéant les supports à l’aide de différents outils.

On peut ensuite effectuer d’autres traitements (ponçage, polissage, peinture etc.)

Pour l’impression 3D par dépôt de filament, il existe une multitude de matériaux. A l’exemple de l’ABS (Acrylonitrile butadien styrene), le PLA (Polyactide) ou encore le PETG (Polyethylene terephthalate glycolmodified) qui sont les thermoplastiques les plus répandues.

Le FFF est également compatible avec des matériaux spéciaux. Par exemple, le biopolymère, des filaments à base de bois, le Peek ou encore le Nylon, des matériaux rigides, résistants, souples ou transparents.

Il existe de nombreux filaments avec des textures et couleurs spécifiques (imitation bois, marbre, métaux, etc.)

Les principaux usages de l’impression 3D en FDM sont:

La fabrication de prototypes (Bureaux d’ études, R&D)

Les pièces de réparations (électroménager, jouets, etc..)

La décoration