Filaments Chargés

Des polymères renforcés pour vos projets les plus exigeants.

Les filaments chargés sont devenus un pilier de l’impression 3D professionnelle. Grâce à l’ajout de fibres techniques (carbone, verre, aramide), ils permettent de produire des pièces rigides, légères et stables, destinées à l’industrie, à l’automobile ou au prototypage avancé.

🔍 Qu’est-ce qu’un filament chargé ?

Un filament chargé est un polymère classique (PLA, PETG, Nylon, PC, etc.) enrichi de fibres de renfort.

Ces fibres — généralement carbone, verre ou Kevlar — améliorent la rigidité, la stabilité et la résistance thermique du matériau.

Les principales fibres de renfort :

-

Carbone (CF) : légèreté, rigidité, stabilité dimensionnelle.

-

Fibre de verre (GF) : résistance mécanique et chimique.

-

Aramide (Kevlar) : absorption des chocs, résistance à la fatigue.

-

Poudres minérales ou métalliques : effet visuel, poids, conductivité.

Le pourcentage de fibres varie entre 10 et 30 %, modifiant considérablement les propriétés physiques et la façon d’imprimer le matériau.

⚙️ Pourquoi ajouter des fibres à un filament ?

L’objectif est de compenser les faiblesses des polymères purs :

-

Rigidité accrue

-

Réduction de la dilatation thermique

-

Amélioration de la résistance mécanique

-

Meilleure stabilité dimensionnelle

-

Finition plus homogène

| Type de charge | Effet principal | Avantage clé |

|---|---|---|

| Carbone (CF) | Rigidité, légèreté | Précision, stabilité, poids réduit |

| Verre (GF) | Résistance, solidité | Moins cassant, haute résistance thermique |

| Kevlar (AF) | Résilience, chocs | Pièces souples et durables |

| Métallique / minérale | Poids, aspect | Effet visuel, densité accrue |

🧪 Les matériaux de base les plus utilisés

| Matrice polymère | Température d’extrusion | Propriétés principales | Applications typiques |

|---|---|---|---|

| PLA-CF | 190–220 °C | Facile, rigide mais cassant | Prototypes esthétiques |

| PETG-CF | 230–260 °C | Solide, bonne adhérence | Pièces structurelles |

| PA6-CF / PA12-CF | 260–300 °C | Résistant, rigide, léger | Outillage, prototypes mécaniques |

| PC-CF | 280–320 °C | Haute résistance thermique | Environnements industriels |

| PEEK-CF / PEI-CF | 360–400 °C | Ultra-performant | Aéronautique, médical, défense |

🖨️ Comment imprimer un filament chargé ?

🔧 Équipement requis

-

Buse durcie : acier trempé, rubis ou carbure de tungstène (anti-abrasion).

-

Chambre fermée et chauffée : indispensable pour le nylon ou le PC.

-

Plateau chauffant : 90–120 °C selon le matériau.

-

Extrudeur haute température (jusqu’à 350 °C).

-

Séchage obligatoire : ces matériaux absorbent l’humidité, ce qui crée bulles et défauts.

📊 Réglages typiques (PA-CF)

| Paramètre | Valeur conseillée | Remarques |

|---|---|---|

| Température buse | 270–290 °C | selon marque |

| Plateau | 90–110 °C | PEI ou garolite |

| Chambre | 45–60 °C | limite le warping |

| Vitesse | 40–70 mm/s | éviter les vitesses excessives |

| Séchage | 4 à 6 h à 70 °C | avant impression |

✅ Les avantages des filaments chargés

-

Rigidité augmentée (+200 à +300 % selon le polymère)

-

Très faible déformation thermique

-

Aspect mat et homogène

-

Poids réduit par rapport aux métaux

-

Bonne résistance à la chaleur

-

Pièces précises et dimensionnellement stables

⚠️ Les limites à connaître

-

Abrasivité extrême → nécessite une buse renforcée.

-

Coût élevé : 60 à 150 €/kg.

-

Fragilité accrue (moins élastique que le polymère pur).

-

Séchage obligatoire avant usage.

-

Débit limité (fibres = viscosité plus élevée).

🧰 Post-traitement et finitions

-

Ponçage : surface mate très propre.

-

Perçage / taraudage possible sur PA-CF et PC-CF.

-

Peinture ou vernis pour protection ou finition esthétique.

-

Imprégnation époxy pour renforcer les pièces structurelles

⚙️ Applications professionnelles

-

Outillages de production (gabarits, supports, montages)

-

Pièces mécaniques de prototypes

-

Drones, robots et systèmes embarqués

-

Composants automobiles (supports, leviers, logements)

-

Équipements sportifs et pièces en environnement chaud

-

Remplacement partiel de l’aluminium dans certaines structures

-

Découvrez le guide choisir son filament

Affichage de 1–20 sur 22 résultats

-

Fiberlogy Nylon PA12 CF 15 Noir

50,67€Ajouter au panier -

Fiberlogy Nylon PA12 GF 15

50,70€ Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit -

Kimya ABS Carbon

48,00€Ajouter au panier -

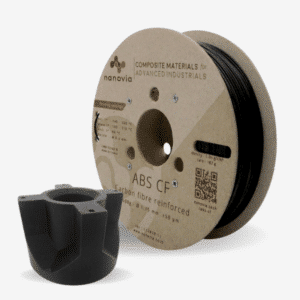

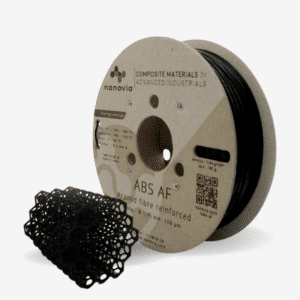

Nanovia ABS AF

48,15€Ajouter au panier -

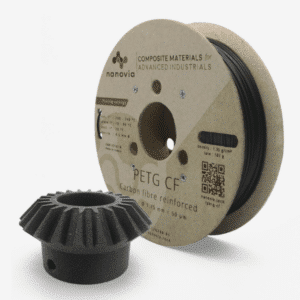

Nanovia PETG CF

40,25€Lire la suite -

Nanovia PP CF

35,40€Ajouter au panier -

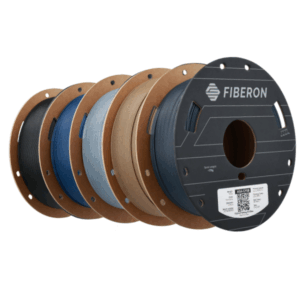

Polymaker Fiberon ASA CF08

16,52€ Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit -

Polymaker Fiberon PA6-CF20

37,18€Ajouter au panier -

Polymaker Fiberon PA6-GF25

28,92€Ajouter au panier -

Polymaker Fiberon PA612-CF15

33,05€Ajouter au panier -

Polymaker Fiberon PET-CF17

Plage de prix : 20,65€ à 105,36€ Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit -

Polymaker Fiberon PET-GF15

Plage de prix : 24,79€ à 61,98€ Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit -

Polymaker Fiberon PETG-rCF

16,52€Ajouter au panier -

Polymaker Fiberon PPS-CF 10

66,11€Ajouter au panier -

Polymaker Polylite PLA CF Noir

28,88€Ajouter au panier -

Polymaker PolyMide PA 12 CF

74,34€ Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit -

Polymaker PolyMide PA 6 CF

45,45€ Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit -

Polymaker PolyMide PA 6 GF

37,18€Ajouter au panier -

RAISE 3D ABS Premium

29,90€ Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit

Passez au compte Pro

Professionnels, boostez vos marges ! Avec le Compte Pro Creadil, bénéficiez de tarifs préférentiels exclusifs sur tous nos filaments 3D. Inscrivez-vous dès maintenant : votre accès sera activé après validation de votre demande.

Commandes/Devis rapides

Gagnez du temps, rendez vous sur notre module d’acces rapide Commande rapide : Visualisez tous les filaments dans un tableau avec recherche rapide, ajoutez vos bobines en quelques clics, validez la commande ou obtenez un devis PDF instantané.

Guide de choix — Filaments chargés (carbone, fibre de verre, aramide)

Les filaments chargés transforment l’impression 3D FFF en véritable outil de production : rigidité accrue, meilleure stabilité thermique et précision dimensionnelle. Le bon choix dépend de votre usage, de votre environnement et de vos capacités machine.

1) Définir votre besoin en 3 questions

-

Environnement thermique

-

≤ 60 °C : prototypage et pièces non exposées à la chaleur.

-

60–110 °C : pièces d’usage général en atelier.

-

> 110 °C : environnements industriels exigeants (sous capot, proximité moteurs, machines).

-

-

Type d’efforts mécaniques

-

Rigidité / précision (déflexion minimale) → fibre carbone (CF).

-

Chocs / vibrations (résilience) → fibre de verre (GF) ou aramide (Kevlar).

-

Esthétique / masse (aspect, densité) → charges minérales/métalliques.

-

-

Niveau d’équipement machine

-

Buse durcie (acier trempé / carbure / rubis) : indispensable.

-

Buse > 280–320 °C, plateau 90–120 °C, enceinte fermée (idéalement chauffée) : fortement recommandé dès les nylons et PC.

-

Gestion de l’humidité (boîte chauffante / dessiccant) : obligatoire pour PA, PETG, PC.

-

2) Arbre de décision (résumé)

-

Besoin “facile à imprimer” + rigidité modérée → PETG-CF.

-

Pièces techniques légères & stables (usage 60–110 °C) → PA12-CF.

-

Exposition chaleur + contraintes mécaniques (> 110 °C) → PC-CF.

-

Environnements extrêmes / haute température continue → PEI-CF / PEEK-CF (imprimantes très haut de gamme).

-

Chocs fréquents / vibrations → versions GF ou aramide (si disponibles dans la même matrice)

GF / Aramide : à privilégier lorsque la résilience et la tenue aux chocs priment sur la rigidité absolue.

4) Recommandations par marques (exemples courants)

-

Objectif : vous orienter selon votre scénario. Les références ci-dessous sont des familles produits connues chez Polymaker, Fiberlogy et Nanovia.

-

Vous cherchez le “standard pro” polyvalent, léger et précis (60–110 °C)

→ PA12-CF-

Polymaker : gammes PolyMide PA12-CF (et dérivés).

-

Fiberlogy : PA12+CF (teneur fibre typique 15 %).

-

Atouts : rigidité/poids, bonne stabilité dimensionnelle, warping contenu.

-

-

Vous travaillez en environnement plus chaud / mécanique exigeante

→ PC-CF-

Nanovia : PC-CF.

-

Atouts : très bon module, tenue thermique élevée ; exige une enceinte chauffée stable.

-

-

Vous opérez en haute température continue (ultra-exigeant)

→ PEI-CF / PEEK-CF-

Nanovia : PEI-CF.

-

Atouts : performances extrêmes ; nécessite hotend > 370 °C, plateau très chaud, enceinte ≥ 120 °C.

-

-

Vous privilégiez la simplicité d’usage (sans tomber dans l’entrée de gamme)

→ PETG-CF-

Fiberlogy : PETG-CF.

-

Atouts : impression plus tolérante, bonne résistance chimique, surface mate propre.

-

Astuce : si vos pièces subissent des chocs ou des vibrations, privilégiez les variantes GF (verre) ou aramide, lorsqu’elles existent dans la même famille produit.

5) Compatibilités supports et surfaces d’adhérence

Supports solubles (double extrusion)

-

PA-CF → PVA / BVOH (eau).

-

PC-CF → HIPS (limonène).

-

PETG-CF → BVOH (eau tiède).

Surfaces plateau conseillées

-

PA-CF : Garolite ou PEI texturé, colle PVA/adhésif léger.

-

PETG-CF : PEI lisse ou verre (attention à l’arrachement, laisser refroidir).

-

PC-CF : PEI HT + spray spécifique.

-

PEI/PEEK-CF : surfaces haute température dédiées (solutions industrielles).

6) Réglages types & bonnes pratiques (point de départ)

-

Buse : 0,4–0,6 mm durcie (acier trempé minimum ; mieux : carbure / rubis).

-

Vitesse : 40–70 mm/s (réduire si détails fins / fibres longues).

-

Ventilation : 20–40 % (favoriser la cohésion inter-couches).

-

Séchage : 4–6 h à 70–80 °C (PA, PETG, PC) avant l’impression + stockage sec.

-

Infill : 40–60 % pour pièces standard ; 60–100 % si pièce structurelle.

-

Orientation : alignez les couches dans la direction des efforts (fibres orientées dans le sens d’extrusion).

7) Erreurs fréquentes (et comment les éviter)

-

Buse en laiton → usure rapide, sous-extrusion, bavures.

→ Passez en acier trempé a minima. -

Bobine humide → bulles, surfaces rugueuses, couches fragiles.

→ Séchez systématiquement et stockez en boîte chauffée. -

Ventilation trop forte → délamination, cassure au pli.

→ Limitez à 20–40 %. -

Plage thermique sous-dimensionnée → warping/adhérence faible.

→ Montez la buse/plateau dans la fourchette haute admise par la matière. -

Orientation défavorable → rupture le long des couches.

→ Orientez selon les contraintes réelles.

8) Cas d’usage — recommandations concrètes

-

Outillages de production (gabarits, posages, griffes de robot)

→ PA12-CF (Polymaker / Fiberlogy) ; PC-CF (Nanovia) si température et rigidité accrues. -

Pièces proches de sources de chaleur / capots techniques

→ PC-CF (Nanovia). -

Pièces structurelles légères avec tolérance serrée

→ PA12-CF (Polymaker / Fiberlogy). -

Environnements extrêmes, cycles thermiques sévères

→ PEI-CF (Nanovia) sur machines industrielles haute température.

-

FAQ

Qu’est-ce qu’un filament chargé ?

Un filament chargé est un matériau composite utilisé en impression 3D FDM/FFF.

Il s’agit d’un polymère de base (PLA, PETG, Nylon, PC, PEI, etc.) dans lequel sont incorporées des fibres courtes — le plus souvent en carbone, en verre ou en aramide (Kevlar).

Ces fibres renforcent le matériau, améliorent sa rigidité, sa résistance mécanique et sa stabilité dimensionnelle.

Pourquoi ajoute-t-on des fibres dans un filament ?

L’ajout de fibres vise à améliorer les propriétés mécaniques et thermiques du polymère de base.

On obtient ainsi :

-

une meilleure rigidité,

-

une meilleure stabilité thermique,

-

une réduction de la déformation (warping),

-

une meilleure qualité de surface,

-

et une tenue en charge accrue.

C’est un procédé comparable à celui utilisé dans les composites industriels (carbone, fibre de verre, etc.) en injection ou moulage.

Quels types de fibres sont utilisés ?

| Type de fibre | Propriétés principales | Avantages |

|---|---|---|

| Carbone (CF) | Très rigide, léger, conducteur | Réduction du poids, grande précision, stabilité |

| Fibre de verre (GF) | Résistante, isolante, peu coûteuse | Bonne résistance chimique, durabilité |

| Aramide (Kevlar®) | Résistante aux chocs, flexible | Excellente ténacité et fatigue |

| Poudres métalliques ou minérales | Esthétique ou conductivité thermique |

Les filaments chargés sont-ils plus solides ?

Oui, mais pas toujours dans le même sens du terme :

-

Les fibres de carbone augmentent la rigidité et la résistance à la traction,

-

mais elles réduisent la flexibilité et la résistance aux chocs.

Les fibres de verre et Kevlar offrent quant à elles un meilleur équilibre rigidité / résilience.

Quelle est la différence entre rigidité et résistance ?

-

Rigidité (module de Young) : capacité du matériau à ne pas se déformer sous une charge.

-

Résistance (limite de rupture) : charge maximale supportée avant la casse.

Un filament carbone est donc plus rigide, mais parfois moins résistant aux chocs qu’un filament non chargé.

Quelle est la température de travail des filaments chargés ?

Cela dépend du polymère de base :

| Matériau | Plage d’impression | Température d’usage max | Chambre requise |

|---|---|---|---|

| PLA-CF | 190–220 °C | 60 °C | Non |

| PETG-CF | 230–260 °C | 80 °C | Recommandée |

| PA-CF | 260–290 °C | 120 °C | Oui |

| PC-CF | 280–320 °C | 130 °C | Oui |

| PEI/PEEK-CF | 360–400 °C | 250 °C | Oui (chauffée) |

Peut-on imprimer des filaments chargés avec une imprimante standard ?

Uniquement si celle-ci répond à plusieurs critères techniques :

-

Buse durcie (acier trempé, rubis ou carbure de tungstène).

-

Extrudeur capable d’atteindre 280 °C minimum.

-

Plateau chauffant entre 90 et 120 °C.

-

Chambre fermée et/ou chauffée.

-

Gestion efficace de l’humidité du filament.

Une imprimante non adaptée risque une usure prématurée, une adhérence insuffisante ou un décollage des couches.

Les filaments chargés usent-ils les buses ?

Oui. Les fibres sont hautement abrasives et détériorent rapidement les buses en laiton.

Il est donc fortement recommandé d’utiliser :

-

une buse en acier trempé pour un usage occasionnel,

-

ou une buse en rubis ou carbure de tungstène pour un usage intensif.

Quelle surface d’adhérence utiliser ?

| Matériau | Surface conseillée | Adhésif recommandé |

|---|---|---|

| PA-CF | Garolite / PEI texturé | Colle PVA ou bâton UHU |

| PETG-CF | PEI lisse ou verre | Adhérence naturelle suffisante |

| PC-CF | PEI haute température | Spray adhésif spécifique |

| PEEK-CF | Plaque composite ou céramique | Aucun adhésif, température élevée |

Le séchage est-il indispensable ?

Oui.

Les polymères techniques comme le PA, le PETG ou le PC absorbent fortement l’humidité, ce qui provoque :

-

bulles à l’extrusion,

-

surfaces rugueuses,

-

perte de cohésion inter-couches.

Recommandation :

Séchez les bobines pendant 4 à 6 heures à 70–80 °C, puis conservez-les dans une boîte hermétique chauffée ou avec gel de silice.

Dans quels domaines utilise-t-on les filaments chargés ?

Ces matériaux sont employés dans de nombreux secteurs :

-

Outillage industriel (gabarits, supports, fixations).

-

Pièces mécaniques fonctionnelles (engrenages, leviers, boîtiers).

-

Aéronautique et automobile (composants structurels légers).

-

Robotique, drones, équipements sportifs.

-

Pièces de production nécessitant rigidité et précision.

Peut-on usiner ou percer une pièce imprimée ?

Oui, les pièces en PA-CF, PC-CF ou PEEK-CF se percent, se taraudent et se poncent facilement.

Leur stabilité dimensionnelle en fait un excellent substitut à certaines pièces métalliques usinées.

Peut-on peindre ou vernir une pièce composite ?

Oui.

La texture mate des filaments chargés facilite l’accroche de la peinture ou du vernis.

Un léger ponçage au grain fin (400 à 800) avant application améliore le rendu.

Est-il possible d’utiliser un support soluble ?

Oui, à condition de disposer d’une imprimante à double extrusion :

| Matériau principal | Support compatible | Solvant |

|---|---|---|

| PA-CF | PVA / BVOH | Eau |

| PC-CF | HIPS | Limonène |

| PETG-CF | BVOH | Eau tiède |

Peut-on mélanger différents filaments chargés ?

Non.

Chaque filament est formulé pour sa propre matrice.

Les mélanges entraînent des incompatibilités thermiques et une mauvaise fusion inter-couches.

Quelle orientation d’impression privilégier ?

Les fibres s’orientent dans le sens de l’extrusion.

Il est donc recommandé d’orienter les pièces en fonction :

-

des efforts mécaniques à supporter,

-

et d’utiliser un remplissage dense (60 à 100 %) pour les pièces structurelles.

Quelle ventilation appliquer ?

Une ventilation réduite (20 à 40 %) assure une meilleure cohésion inter-couche et une surface plus homogène.

Une ventilation excessive peut fragiliser les pièces.

Quelle température ambiante est idéale ?

L’impression doit s’effectuer dans une pièce :

-

stable entre 20 et 25 °C,

-

sans courant d’air,

-

idéalement dans une enceinte tempérée (45–60 °C) pour les polymères techniques.

Comment entretenir une imprimante utilisée pour des composites ?

-

Vérifiez régulièrement l’usure des buses (tous les 2 à 3 kg).

-

Nettoyez les galets d’entraînement et les axes.

-

Utilisez un filament de purge haute température après chaque session.

-

Contrôlez les éléments mécaniques soumis à la poussière de fibres.

Quelle est la durée de conservation d’un filament chargé ?

Environ 12 à 24 mois, selon les conditions de stockage.

À conserver :

-

à l’abri de l’humidité et de la lumière,

-

entre 15 et 25 °C,

-

dans un emballage scellé ou une boîte déshydratée.

Comment reconnaître un filament détérioré ?

Les signes d’usure sont :

-

bulles ou rugosités visibles,

-

filament cassant,

-

claquements à l’extrusion,

-

perte d’adhérence ou de cohésion.

Les filaments chargés présentent-ils des risques ?

Non, mais certaines précautions s’imposent :

-

imprimez dans un espace ventilé ;

-

évitez d’inhaler les poussières de fibre lors du ponçage ;

-

portez un masque et des gants pour le post-traitement.

Ces filaments sont-ils recyclables ?

Partiellement.

Les fibres courtes rendent le recyclage complexe.

Certaines marques proposent néanmoins des programmes de revalorisation ou regranulation.

À défaut, les pièces peuvent être réutilisées à des fins internes ou broyées pour le prototypage.

Le carbone est-il toujours “mieux” que le verre ?

Non. Le carbone maximise la rigidité et la stabilité dimensionnelle ; la fibre de verre offre une meilleure résistance aux chocs et souvent une tenue chimique intéressante.